首頁>專題>話說新經濟>關注

二部:航天飛行器產品制造又添3D打印新“神器”

“飛行器結構產品‘無模具’制造,生產效率提高一倍,在確保性能不下降的基礎上,成本降低近一半,解決了傳統生產模式中加工時間長、質量管控難度大、成本高等難題,通過3D打印一體化成型技術,數字化制造能力大幅提升。”

近日,中國航天科工集團有限公司二院二部實現某型飛行器產品復雜結構3D打印集成制造,這是3D打印技術在航天領域飛行器研制中的重要里程碑,進一步提升了飛行器輕量化水平,為未來新一代飛行器發展提供了有力支撐。

航天飛行器產品結構零部件多,生產周期長、成本高。此前,一套復雜結構產品的部件常常由數十個零件組成,每個零件都要建立三維模型并設計“個性化”的工藝流程,隨后在數字機床上逐一進行生產加工,生產周期往往按月計算。同時,由于“車銑刨磨”等傳統機加工藝的限制,要讓飛行器“瘦身減肥”很困難,直接影響飛行器的性能提升。有時候,結構設計師為了減少幾克的重量也是煞費苦心。

如今,通過3D打印技術實現面向增材制造的一體化結構設計與制造,可使復雜部件的零件數大幅減少,通過一體化三維建模后導入3D打印機中直接成型,一臺打印機可實現多個零件的同時打印,制造時間從幾個月縮短到十余天。同時,隨著零件數量的減少,部件裝配環節也更簡化, 結構可靠性和裝配效率大幅提升。

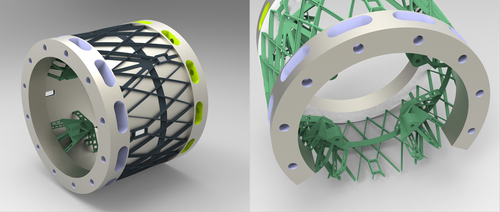

通過基于3D 打印的優化設計,設計師可突破“車銑刨磨”等傳統機械加工工藝限制,選擇采用網狀支撐、空心流道等更加優化的結構形式。相比傳統棒料或管料的機加方式,現在可通過“一次成型、少量加工”實現高效生產。針對“一次成型”的3D打印產品,只需要對結構安裝面等表面精度要求比較高的局部部位進行少量精加工即完成零件生產,從而大幅提升生產效率。

二部3D打印青年創新工作室負責人小金表示:“團隊一直緊跟國內外3D打印技術發展趨勢,積極開展新技術、新方法、新工藝的學習與應用,牽頭解決了多個項目結構輕量化設計與一體化制造難題,力爭為先進飛行器打造更輕、更強、更耐熱的‘鋼筋鐵骨’。”

3D打印技術是以金屬粉末、金屬絲為原材料,通過逐層打印、堆積成型的方式實現構件一體化成型的制造技術,涉及數字建模、機電控制、材料科學與工藝技術等多個領域的交叉融合,具有成型精度高、制造周期短、可成型復雜外形和中空結構的特點,可滿足航天產品“輕量化、高性能、快速研制”的設計與制造需求,被認為是航天領域未來結構設計與制造技術變革方向之一。

“十三五”期間,二部緊跟3D打印技術發展步伐,開展面向增材制造的結構產品設計和應用探索, 在復雜拓撲結構建模技術、優化仿真分析技術、數字化制造仿真技術、新材料應用等方面開展了研究工作。以“賽”“研”“用”等多種形式,鍛煉設計師隊伍,多次組織團隊參加全國3D打印設計大賽并屢創佳績。

二部結構室陳主任表示:“在提高設計應用能力的同時,我們將經驗固化形成《面向增材制造的結構設計手冊》等知識成果,使增材制造和優化設計的理念深入人心,并且在項目研制中取得了良好實效。”

后續,二部將持續推動基于3D打印技術的優化設計、應用和產品創新,加強一體化結構的設計、分析、制造、性能驗證等基礎能力建設。在設計理念上踐行“裕度設計”向“精細化設計”的轉變。同時,以結構一體化、功能化、智能化為目標,進一步開展先進設計與制造技術應用和探索,促進結構產品從“單一功能”向“多功能”的轉變,促進新一代航天飛行器結構性能提升。(金楷杰)

編輯:董雨吉

關鍵詞:制造 打印 結構